MASTER RX 700F l 700FTD - Ligne de couchage par extrusion

Configuration tandem

- La ligne de production comprend une machine en configuration tandem, capable de produire des structures complexes à vitesse élevée en un passage. La ligne est hautement personnalisable et inclut 2 stations d'extrusion ou de co-extrusion.

Unité d'enduction de couche d'apprêt

- L'unité d'enduction de couche d'apprêt est équipée d'une racle à chambre fermée. Le remplacement de la racle s'effectue très rapidement grâce à un chariot auxiliaire.

- L'unité met en œuvre une solution technique efficace qui évite tout moussage, en particulier pendant le fonctionnement avec un apprêt aqueux.

Sécheur haute efficacité

- Très en pointe en termes d'efficacité et de fonctionnalité, le sécheur de type à contact assure une gestion parfaite de la bande et un nettoyage poussé des buses et cylindres. Parce que l'efficacité du système de séchage et de ventilation est cruciale et constitue une source importante d'économies d'énergie et de réduction des émissions de CO2, le groupe de recirculation a été dimensionné afin d'optimiser la consommation électrique et la chambre est isolée afin de prévenir la dispersion de la chaleur.

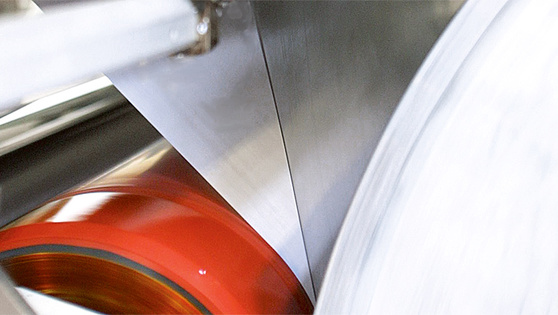

Unité de couchage et de contrecollage par extrusion

- Le cœur de la machine est le groupe de contrecollage, caractérisé par un système à trois cylindres à pression indirecte. Grâce à leur conception ultra précise, les cylindres garantissent une température constante sur toute la largeur de la bande, ce qui évite les contraintes sur le matériau enduit et améliore les propriétés d'adhérence du matériau enduit sur le materiau d'apport. Le point de contrecollage est déterminé, d'où une gestion optimale de la bande.

- Les composants du groupe de couchage et de contrecollage par extrusion, notamment le rouleau refroidisseur et les cylindres presseurs sont faciles et rapides à remplacer, et le groupe complet assure une accessibilité optimale pour le nettoyage et l'entretien.

Equipement d'extrusion

- Tête manuelle ou automatique contrôlée par un système de mesure d'épaisseur. Les mouvements du chariot permettent une régulation étendue de la position de la tête et un contrôle optimal des paramètres d'extrusion.

- Tous les composants électriques et l'armoire de thermorégulation sont intégrés, afin de réduire l'encombrement au sol et le câblage entre la machine et les extrudeuses. Toutes les zones de thermorégulation sont équipées de systèmes de régulation du chauffage/refroidissement entièrement automatiques.

- Les extrudeuses hautes performances sont installées sur le chariot et peuvent coulisser pour compenser la dilatation thermique. Différentes configurations sont possibles selon les dimensions d'extrudeuse, le changeur de tamis et la tête.

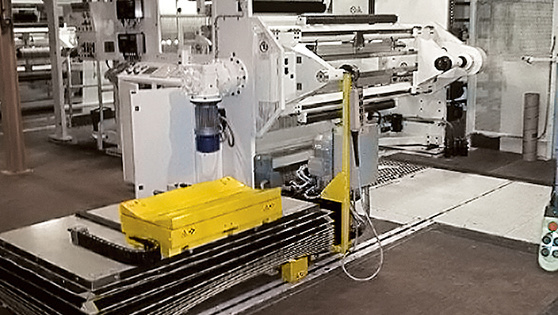

Dérouleur/enrouleur à broches ou entre-pointes

- La ligne de production peut être équipée de dérouleur/enrouleur duplex à brochesbroches ou entre-pointes entièrement automatiques.

- Les deux solutions permettent un raccord bidirectionnel automatique à la vitesse de production maximale. Le système de contrôle précis de la tension a été conçu pour gérer toute la gamme des matériaux pris en charge.

- Les solutions techniques efficaces qui optimisent la récupération de l'énergie électrique autorisent une réduction importante des niveaux de consommation.

Multitude d'options disponibles

- Différents équipements supplémentaires peuvent être ajoutés à la ligne de production, notamment des doseuses, un dispositif d'aspiration de résines, un système de contrôle d'épaisseur et un refroidisseur.