BOBST Platen Conditioning - Témoignages Clients

« Après avoir adopté ce programme, notre production a augmenté et les temps de réglage ont été réduits de 25 à 30 minutes sur chaque travail »

Même avec une maintenance rigoureuse, l’humidité contenue dans le carton tend à oxyder les sommiers, châssis et plaques de votre Autoplatine®. Ceux-ci se détériorent inexorablement, leurs parties métalliques se corrodent et leur surface devient de moins en moins régulière.

Conséquences: les opérateurs doivent passer de plus en plus de temps à la préparation des feuilles de mise pour compenser les défauts de parallélisme de la platine. Votre machine reste à l’arrêt plus longtemps et vous consommez de grandes quantités de ruban de mise.

Forts de notre connaissance de vos besoins, du matériel et du marché, nous avons conçu pour vous une solution innovante complète, simple et très efficace : un service de maintenance Platen Conditioning – et une nouvelle palette de produits développés spécifiquement pour le reconditionnement de vos Autoplatine®.

Des temps de réglage plus courts et une meilleure qualité

Edelmann Packaging India Pvt. Ltd. – Himachal Pradesh, Inde

Spécialisée dans la production de boîtes pliantes pour les marchés des produits de beauté, de la santé et des biens de consommation de marque, l'usine indienne Edelmann a récemment mis en œuvre le programme BOBST Platen Conditioning. « Après avoir adopté ce programme, notre production a augmenté et les temps de réglage ont été réduits de 25 à 30 minutes sur chaque travail » , dit le directeur adjoint en charge du Post-Presse, Suresh Chandel.

Le programme comprend le reconditionnement des sommiers, des plaques support et des châssis d'une presse à découper BOBST. Cela réduit à la fois le temps de mise en route et la pression de découpe nécessaire pour produire un travail. « Nous avons noté une amélioration de la découpe depuis le reconditionnement de la platine, de sorte que nous profitons donc de temps de réglage plus rapides et d'une meilleure qualité » , explique M. Chandel.

Augmentation de la disponibilité de la machine

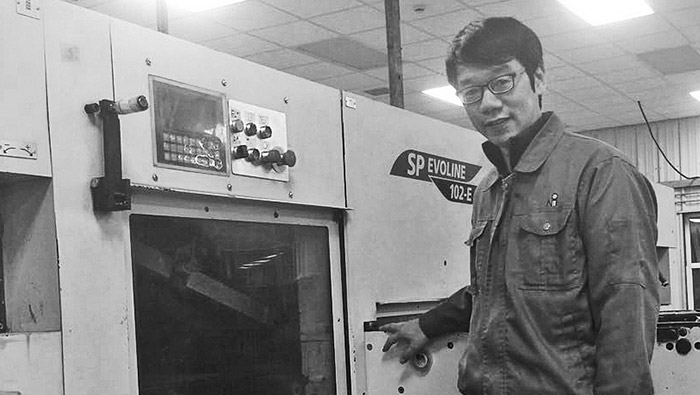

New Island Printing Co. - Shanghai, Chine

Établie à Hong Kong il y a plus de cinquante ans, la société New Island Printing Company fournit des emballages et des produits en papier à la fois dans toute la Chine mais également sur les marchés du monde entier. Outre un centre de production et un siège social basés à Hong Kong, la société possède une grande usine dans les environs de Dongguan et, depuis 1997, une usine à Shanghai qui emploie 500 personnes. La qualité des produits et la disponibilité de la machine sont des éléments majeurs pour New Island, dit M. Chen Jinyan, directeur de l'équipement à l'usine de Shanghai. « Quand notre contact local de Bobst Services nous a parlé de Platen Conditioning, nous avons été intéressés car la qualité a toujours été importante pour nous, de même que tout ce qui permet de réduire le temps de réglage et nous donne donc ainsi plus de temps pour produire des boîtes. »

Suite à l'intervention de BOBST consistant à mettre en œuvre le reconditionnement de la platine sur la presse à découper SP102 Evoline du site, le résultat s'est traduit par une réduction substantielle du temps de mise, réduisant ainsi les temps de réglage d'environ 20 %. « C'est exactement ce que nous espérions » , dit M. Chen. « La découpe et le refoulage sont plus consistants, donc la qualité est meilleure et nous profitons d'une disponibilité supplémentaire sur cette machine pour générer une plus grande production. »

M. Chen y voit également un autre avantage, à savoir le fait que moins de pression soit nécessaire pour découper efficacement. « Nous utilisons environ 10 % de moins de force de découpe sur la machine reconditionnée, ce qui signifie que nos outils de découpe dureront plus longtemps. »

Retour aux origines.

Edelmann Poland Sp. z.o.o. – Pruszków, Pologne

Edelmann Poland fabrique des emballages premium pour les secteurs de la cosmétique et de la santé, ce qui exige qualité et précision de ses procédés de finition. « Une des machines que nous utilisons pour ce type de production est notre bonne vieille SP 102 BMA de 1980 » , explique Karol Toborowicz, responsable de la maintenance de l'usine. Bien que généralement en bon état, la presse à estamper à chaud commençait à présenter des problèmes en termes d'uniformité de la température, ce qui entraînait des temps de réglage plus long que la normale. « Suite à des discussions avec l'équipe des Services de Bobst Polska, nous avons décidé de réaliser sur la BMA le programme Platen Conditioning ainsi que quelques travaux de réparation » , explique le directeur général, Miłosz Glaser.

La procédure Platen Conditioning consiste à éliminer l'oxydation et la contamination de la surface de la platine ainsi que des châssis et des plaques de découpe. « Grâce à Platen Conditioning, le réglage de la machine est à nouveau rapide » , affirme M. Toborowicz. « Nous ne perdons plus de temps de réglage et de contrôle de la température; la qualité d'estampage est à nouveau consistante pour l'ensemble de la feuille. »

Miłosz Glaser explique que la productivité de la machine a considérablement augmenté et les coûts ont diminué, ce qui a aidé l'usine à rester concurrentielle. « Nous allons maintenant certainement mettre en œuvre des programmes de Platen Conditioning sur d'autres machines » , ajoute-il.

Produire des produits meilleurs plus rapidement

Ueroku Printing Co., Ltd., Ikoma, Japon

Fondée en 1932, Ueroku Printing est une société qui fournit des emballages de produits pharmaceutiques et cosmétiques à des clients dans tout le Japon. Motivée par l'ambition constante de répondre aux normes de qualité exigeantes de ces industries et d'améliorer sa propre rentabilité, la société a récemment mis en œuvre un programme BOBST Platen Conditioning sur une presse à découper BOBST SP 102, convaincue que cela permettrait de résoudre plusieurs problèmes rencontrés avec cette machine. « Corrosion et taches engendraient un grand nombre de boîtes défectueuses, sans parler du temps de réglage considérable qu'elle nécessitait », se souvient M. Inoue, directeur de l'usine Ueroku Printing. « Afin de pallier temporairement à cette situation et améliorer le temps de réglage, nos opérateurs devaient recourir à une mise de zone. »

M. Inoue a été très impressionné par le programme Platen Conditioning ; nettoyage des éléments internes de la platine, ainsi que du châssis et de la plaque de découpe à l'aide de nettoyants et de lubrifiants enregistrés NSF. « Le déploiement du programme Platen Conditioning nous permet de produire sans avoir à nous préoccuper d'éventuelles taches. De même, nos opérateurs constatent désormais une mise en route des travaux 20 à 30 % plus rapide et une pression de découpe réduite de 20 %. »

M. Inoue indique que, outre le fait de produire de meilleurs produits plus rapidement, l'usine s'attend désormais à une prolongation de la durée de vie de ses outils de découpe grâce à cette réduction de pression. « Nous prévoyons de déployer prochainement Platen Conditioning sur une autre machine, en raison de l'excellente performance procurée par sa première mise en œuvre », ajoute-il.

Des avantages immédiats

TCPL Packaging Ltd. - Haridwar, Inde

Avec des usines implantées dans quatre villes à travers l'Inde, TCPL Packaging est l'un des plus grands fabricants de boîtes pliantes imprimés en Inde. Les deux usines du groupe situées à Haridwar, à 200 km au nord-est de New Delhi, fabriquent toutes deux des boîtes en carton ondulé et des boîtes pliantes imprimées en offset.

M. D. Loganathan, vice-président de TCPL Packaging Haridwar, avait initialement prévu d'essayer le service Platen Conditioning sur seulement deux des cinq machines de l'usine. « Mais après avoir vu les avantages sur les deux premières machines, nous avons décidé de poursuivre immédiatement avec les trois autres, » explique-t-il. « Le processus est très bon et a permis de réduire le temps de réglage nécessaire ainsi que la quantité de mise que nous devons effectuer. Nous prévoyons de le faire régulièrement pour maintenir l'état de nos machines. »

Temps de préparation plus courts, coûts d'outillage réduits

Zerhusen Kartonagen GmbH – Damme, Allemagne

Nous produisons une large gamme d'emballages en carton ondulé – des boites simples aux cartons contrecollés, des emballages destinés au e-commerce ou encore des cartons à triple cannelure – ce qui signifie que Zerhusen Kartonagen a besoin d'équipement de découpe qui offre des performances constantes ainsi qu'une productivité élevée. La MASTERCUT 2.1 de notre usine fonctionne normalement à pleine capacité, en continu, cinq à six jours par semaine, ce qui signifie qu'elle fonctionne pendant 5000 à 6000 heures par an. Le Responsable de la Maintenance Ralf Düvel a mis un point d'honneur à ce que la machine conserve son niveau élevé de productivité et a fait appel à BOBST pour réaliser un service Platen Conditioning sur la machine.

« Les résultats sont au delà de nos espérances », a déclaré M. Düvel. « Nous avons pu réduire la pression de découpe de façon significative. Par exemple, nous utilisons aujourd'hui une pression de 70 tonnes sur les travaux qui requéraient auparavant 100 tonnes. »Cette réduction de la pression prolonge la durée de vie des outils et réduit ainsi nos coûts d'outillage. « De plus, nos opérateurs de machines consacrent maintenant moins de temps de calage pour la plupart des travaux. Globalement, nous sommes donc parvenus à des temps de préparation plus courts. »

En utilisant un équipement spécialisé et les produits de nettoyage adaptés à l'industrie alimentaire de marque BOBST, le service Platen Conditioning permet d'éliminer l'oxydation et la corrosion qui tend s'accumuler dans les zones de découpe de la platine au fil du temps. « Compte tenu des résultats que nous avons obtenus sur la MASTERCUT en utilisant ce service, je pense que nous allons aussi opter pour le Platen Conditioning pour notre presse à découper SPO 160-Vision », a ajouté M. Düvel.

Une productivité accrue

Zibo Ao Sheng Printing and Packaging Ltd. – Zibo, Shandong Province, Chine

Ming Shun Gao, directeur de l'équipement à Zibo Gao Sheng Printing and Packaging, explique que la mise en œuvre du service Platen Conditioning de BOBST sur la SP 102-E de l'usine a permis d'optimiser la production et de mieux entretenir la presse à découper. « La réduction des temps de réglage nous aide en particulier à atteindre une plus grande productivité » , dit M. Gao. La société qui produit des boîtes pliantes emploie 150 personnes dans son usine de Zibo, située à 400 km au sud de Pékin et M. Gao explique que Zibo Ai Sheng utilise des produits et des services BOBST car « c'est une marque de classe internationale dotée d'une bonne réputation. »

Le service Platen Conditioning réalisé sur la SP 102-E a permis d'éliminer l'oxydation qui se forme au fil du temps au niveau de la platine de la presse à découper, ce qui réduit le temps de mise et permet donc d'accélérer le temps de réglage. Il offre également d'autres avantages, comme l'explique M. Gao. « Ce service nous aide à appliquer moins de force pour découper, ce qui permet d'économiser de l'énergie et d'allonger la durée de vie des outils de découpe. »

Des temps de réglage plus rapides et moins de points d'attache.

Advance Paper Box Co. - Los Angeles, USA

En tant que l'un des fabricants de boîtes pliantes les plus anciens aux États-Unis, Advance Paper Box produit même des emballages très complexes. Mais le faire de manière efficace implique d'avoir un équipement qui soit dans le meilleur état possible, et ceci est la raison pour laquelle la société a récemment utilisé le service Platen Conditioning de Bobst sur trois de ses presses à découper. « L'avantage est que nos temps de réglage sont maintenant beaucoup plus rapides » , dit Carlos Lopez, directeur de la production chez Advance Paper Box. « Selon le nombre de boîtes sur la feuille, le gain de temps peut atteindre jusqu'à 45, voire 60 minutes. De plus, les vitesses de productiont sont plus élevées et plus stables car nous n'avons plus toute cette corrosion générée par l'humidité à l'intérieur de la machine qui crée des points hauts et des bas dans la platine. » Le processus a également aidé l'entreprise à maintenir ses normes de qualité élevées. « Un autre facteur est le fait que nous utilisions moins de points d'attache. Nous possédons une plieuse automatique Serviform qui ajoute des points d'attache très précis et nous n'avons plus besoin d'en rajouter aux outil de découpe. Nous obtenons donc une plus belle boîte » explique M. Lopez.

La répétition du reconditionnement garantit une performance optimale

DS Smith Packaging - Gent, Belgique

L'usine DS Smith Packaging Division de Gand, en Belgique, produit des emballages en carton ondulé pour la plupart des plus grandes marques européennes. L'usine possède une expertise particulière en matière de découpe de haute précision et, après avoir effectué une analyse SMED (Single Minute Exchange of Die ou changement rapide d'outils), Koen Verhaeghe, directeur du développement commercial de l'usine, a été convaincu que les durées de réglage pourraient être améliorés en réduisant la quantité de temps nécessaire pour ajuster les feuilles de mise ce qui s'avère être un gain clé du service Platen Conditioning de Bobst. « Le fait de reconditionner nos machines a permis de gagner un temps considérable lors du réglage de nouveaux travaux car moins de mise est nécessaire sur la feuille de calage. En termes de qualité, nous pouvons maintenant exécuter des tâches difficiles sans problème et nous rencontrons moins de difficultés liées à des fissures sur les emballages. L'intervention a donc accompli exactement ce dont nous avions besoin. »

L'usine a utilisé le service Bobst sur trois platines de tailles et de générations différentes, y compris sur la SPO1600. « Nous avons décidé de l'utiliser sur la Bobst SPO 1600 car nous devons parfois intervertir les travaux de découpe entre les machines. Quand les platines sont en parfait état, les effets négatifs de ce procédé sont réduits au minimum. »

Mr. Verhaeghe considère le service Platen Conditioning de Bobst comme une composante importante de la stratégie de maintenance proactive de l'usine. « Je suis fermement convaincu que si vous souhaitez faire tourner une machine comme une Ferrari, vous devez l'entretenir comme une Ferrari. En réitérant le reconditionnement de la platine tous les ans ou tous les deux ans, selon le modèle de la machine, nous assurons une disponibilité de notre machine et une réponse aux clients aux meilleurs niveaux possibles. L'expertise de Bobst nous aide à conserver nos machines dans un état optimal. »

Des temps de réglage écourtés de 15 minutes

Tiong Tat Printing Industry SDN - Klang, Malaisie

En tant que l'une des sociétés d'emballage à croissance très rapide de Malaisie, Tiong Tat Printing Industry dispose d'une grande base de clientèle internationale et met un accent fort sur l'ISO 9001. La société travaille avec Bobst sur des initiatives visant à réduire les délais de réglage sur leur parc de presses à découper Autoplatines® et a été la première société de Malaisie à utiliser le nouveau service Platen Conditioning, à l'origine sur sa machine Bobst Speria 106 E de 2006. L'économie de quinze minutes gagnée sur chaque temps de réglage a motivé l'entreprise à déployer le programme sur leurs quatre autres Autoplatines®. Mme Tan Jock Hong, fondatrice et directrice générale de Tiong Tat, précise que cette réduction des temps de réglage aide la société à rester concurrentielle grâce à une productivité plus élevée et ce sur tous les marchés très compétitifs sur lesquels ils sont présents. « Cela nous a également aidés à confirmer notre réputation en tant que fournisseur fiable et rapide d'emballages de haute qualité » , ajoute-t-elle.